针尖刚性检测设备:精密制造背后的技术支撑

在现代制造业中,对于微小零部件的质量把控愈发严格,针尖作为众多精密仪器、电子产品等不可或缺的微小部件,其刚性性能直接影响到产品的整体质量与性能。针尖刚性检测设备便在这一背景下应运而生,成为确保针尖质量的关键技术装备。

针尖刚性检测设备的核心原理基于材料力学的相关理论。当对针尖施加一定的外力时,依据胡克定律,在弹性限度内,针尖所产生的形变与所受外力成正比。检测设备正是通过精确测量这一形变程度,结合已知的材料特性参数,从而计算出针尖的刚性数值。这一过程看似简单,实则需要极高的测量精度与数据处理能力。

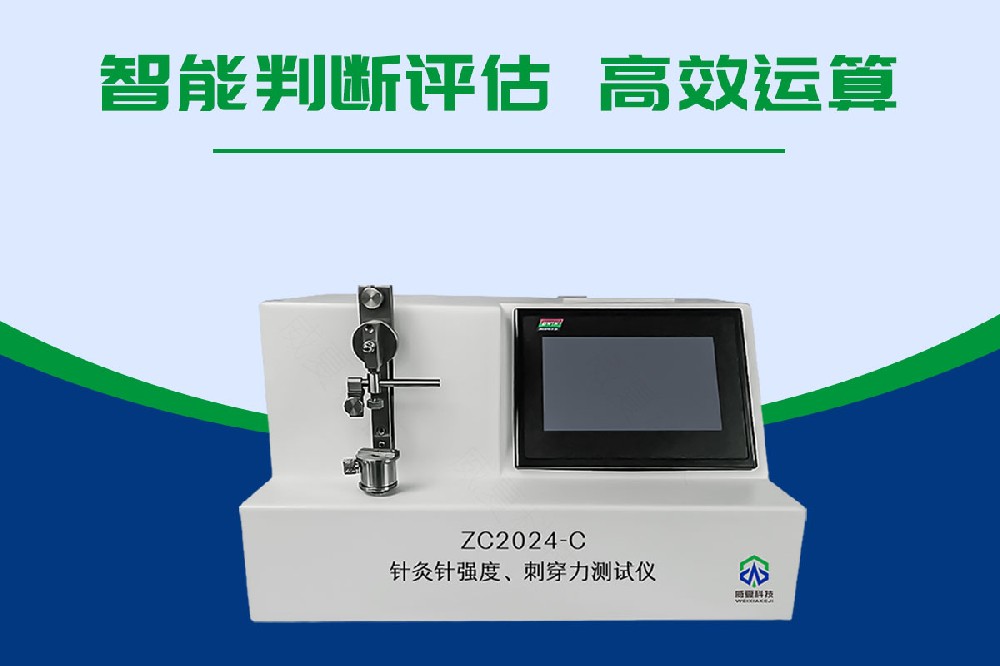

从结构设计来看,该设备通常由加载系统、测量系统以及数据处理系统三大部分构成。加载系统负责对针尖施加精准可控的外力。这一系统需具备极高的稳定性与可调节性,能够模拟针尖在实际应用场景中可能承受的各种外力大小与方向。例如,在一些高精度的仪器设备中,针尖可能会受到来自不同角度的微小压力,加载系统便要能够实现多角度、高精度的加载操作。

测量系统则是整个设备的“眼睛”,用于实时监测针尖在受力过程中的形变情况。它通常采用高精度的光学测量技术或者应变片测量技术。光学测量技术利用光的干涉、衍射等原理,能够实现亚微米级别的形变测量精度,对于针尖这种微小部件的形变测量极为适用。应变片测量技术则通过将应变片粘贴在针尖表面,当针尖发生形变时,应变片的电阻值会随之改变,通过测量电阻值的变化便可精确计算出针尖的形变量。

数据处理系统犹如设备的“大脑”,它接收来自测量系统的大量数据,并运用复杂的算法对这些数据进行分析与处理。一方面,它要剔除测量过程中可能产生的噪声干扰数据,确保数据的准确性;另一方面,它要根据材料力学公式,快速准确地计算出针尖的刚性数值,并生成详细的检测报告。例如,威夏科技研发的某些数据处理系统,能够在数秒内完成对大量数据的处理,并以直观的图表形式呈现检测结果,方便操作人员快速了解针尖的刚性性能。

随着制造业的不断发展,对针尖刚性检测设备的要求也在日益提高。未来,该设备将朝着更高精度、更智能化、更高效的方向发展。更高精度意味着能够检测出更加微小的刚性差异,满足日益增长的高端制造业需求;智能化则体现在设备能够自动识别不同类型的针尖,并根据预设的参数进行自适应检测;高效则要求设备能够在更短的时间内完成更多数量针尖的检测工作,提高生产效率。

针尖刚性检测设备作为保障针尖质量的关键技术手段,在现代精密制造领域发挥着不可替代的作用。它的不断发展与完善,将有力推动相关产业向更高质量、更高性能的方向迈进。