GB 2024刚性检测设备:技术核心与应用解析

在工业制造领域,产品的刚性是衡量其质量与性能的关键指标之一。GB 2024标准下的刚性检测设备,以精准、高效的特性,成为众多制造企业不可或缺的质量把控利器。

一、核心技术架构

GB 2024刚性检测设备依托先进的力学传感技术。其内置的高精度力传感器,能够敏锐捕捉到检测过程中施加于被测物体的力值变化,并将这些模拟信号迅速、准确地转化为数字信号传输至控制系统。例如,在检测汽车零部件的刚性时,微小的力变化都可能影响到车辆行驶的安全性与稳定性,力传感器的精准度确保了这些细微变化被精确测量。

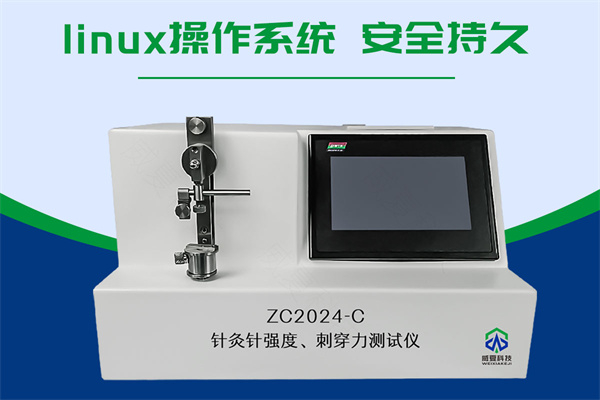

控制系统是刚性检测设备的“大脑”。它基于复杂且成熟的算法,对力传感器传来的数据进行深度分析处理。通过预设的GB 2024标准参数,系统能实时对比测量数据与标准值,从而快速判断被测物体是否符合刚性要求。威夏科技在这一领域有着深入的研究与实践,其研发的控制系统能够实现多参数同步分析,大大提高了检测效率与准确性。

二、检测流程与操作要点

检测流程通常从样品的精确安装开始。这一步骤要求操作人员严格按照规范,将被测物体固定在检测台上,确保其位置准确无误,避免因安装偏差导致检测结果出现误差。

随后,检测设备按照设定的程序施加动态或静态载荷。在动态载荷检测中,模拟实际使用场景下产品所承受的交变力,检测其在不同频率与振幅下的刚性表现;静态载荷检测则着重考量产品在长时间承受固定力时的变形情况。检测过程中,操作人员需密切关注设备显示屏上的数据变化,同时留意被测物体是否出现异常现象,如表面裂纹、明显变形等。

当检测完成后,设备自动生成详细的检测报告。报告涵盖了力值变化曲线、变形量、刚性系数等关键数据,为企业评估产品质量提供了全面、直观的依据。

三、应用领域广泛

在航空航天领域,GB 2024刚性检测设备用于检测飞行器的机翼、机身等关键部件。由于飞行器在高空飞行时承受巨大的压力与气流冲击,这些部件的刚性直接关系到飞行安全。通过严格的刚性检测,确保每一个零部件都能满足高强度的使用要求。

汽车制造业也是刚性检测设备的重要应用场景。从车身框架到发动机零部件,都需要进行精确的刚性检测。刚性良好的汽车结构不仅能提升车辆的安全性能,还能改善其操控性与舒适性。

此外,在电子设备制造领域,如手机、平板电脑的外壳,同样需要符合一定的刚性标准,以保护内部精密电子元件,同时提升用户使用体验。GB 2024刚性检测设备在这些领域发挥着至关重要的作用,助力企业生产出高质量、可靠的产品。